丁腈橡胶胶粘剂

导读:丁腈橡胶胶粘剂 : 113.1 简介丁腈橡胶胶粘剂是以丁腈橡胶作为主要胶着物质的胶粘剂。丁腈橡胶属于特种橡胶的一种,它是由丁二烯和丙烯腈在水乳液中共聚而得到的。丁腈橡胶的基本结构式为:在橡胶类胶粘剂中,丁腈橡胶胶粘剂和氯丁橡胶胶粘剂一样,都具有很多优异性能。丁腈橡胶胶粘剂的优点主要是:具有优异的耐油、耐溶剂性能。

丁腈橡胶胶粘剂 : 113.1 简介

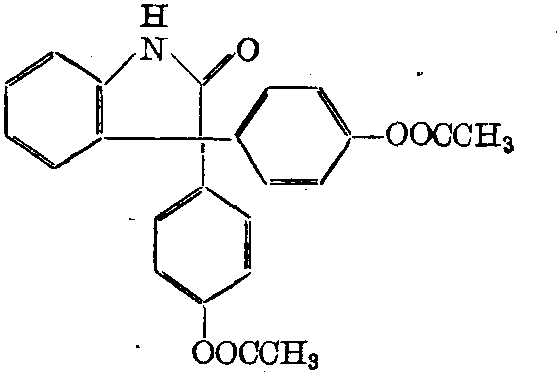

丁腈橡胶胶粘剂是以丁腈橡胶作为主要胶着物质的胶粘剂。丁

腈橡胶属于特种橡胶的一种,它是由丁二烯和丙烯腈在水乳液中共聚

而得到的。丁腈橡胶的基本结构式为:

在橡胶类胶粘剂中,丁腈橡胶胶粘剂和氯丁橡胶胶粘剂一样,都

具有很多优异性能。

丁腈橡胶胶粘剂的优点主要是:具有优异的耐油、耐溶剂性能。

由于它具有高极性(因含有氰基—C

N),因此对于极性材料(如木材

等)有较高的胶合强度。它与极性树脂(如酚醛树脂、环氧树脂等)有

良好的相溶性,能制成橡胶树脂结构型胶粘剂。丁腈橡胶胶粘剂的胶

层具有良好的挠曲性和耐热性,同时有较好的贮存稳定性,也不产生

不利于被胶合物的挥发物。

N),因此对于极性材料(如木材

等)有较高的胶合强度。它与极性树脂(如酚醛树脂、环氧树脂等)有

良好的相溶性,能制成橡胶树脂结构型胶粘剂。丁腈橡胶胶粘剂的胶

层具有良好的挠曲性和耐热性,同时有较好的贮存稳定性,也不产生

不利于被胶合物的挥发物。

丁腈橡胶胶粘剂的缺点是黏性(特别是初黏性)较差,成膜缓慢,

而且胶膜的弹性、耐臭氧性、耐低温性和电气绝缘性都较差。此外,用

丁腈橡胶胶粘剂胶合后,需在压力下保持24 h,因此在一定程度上限

制了它的使用。

丁腈橡胶的性质对胶粘剂的性质有很大影响,因此在制造胶粘剂

时,必须选用合适的丁腈橡胶,即在溶剂中溶解性好、溶液黏度适中而

均匀、贮存时黏度变化不大。这些都与丁腈橡胶的分子量和丙烯腈含

量等有关。一般胶合强度随橡胶分子量增大而有所下降,所以丁腈橡

胶在塑炼时,应控制黏度,以得到较好的胶合效果。

丁腈橡胶按丙烯腈含量不同,可分为极高丙烯腈含量(43%~

46%)、高丙烯腈含量(36%~42%)、中高丙烯腈含量(31%~35%)、中

丙烯腈含量(25%~30%)、低丙烯腈含量(15%~24%)。国产丁腈橡

胶按丙烯腈含量不同,也有丁腈-40、丁腈-26、丁腈-18等几个

牌号。

丙烯腈含量对胶合强度的影响依被胶合材料的不同而异,如对金

属的胶合强度是随丙烯腈含量的提高而增大,但胶合聚酰胺效果却相

反。一般来说,高丙烯腈含量的丁腈橡胶胶粘剂的耐油性和胶合强度

均较优越,特别是与酚醛树脂的相溶性更优,但缺点是胶的耐寒性和

胶膜的弹性有所下降。

113.2 制备

配制胶粘剂时,先塑炼生胶,再进行混炼,并立即压片,将胶片剪

碎后放入选定的溶剂中进行溶解。若混炼后放置时间过长,在溶解前

应先在冷辊上补混炼5~10 min,再立即溶解。

配制低黏度胶液时,先用溶剂的1/3~1/2的量浸泡胶料碎片,经

过4~6 h,胶料充分膨胀后开始搅拌,至全部呈均匀黏稠状时,再将剩

余溶剂缓慢加入,稀释至所需的浓度。溶解所用设备为立式密闭型搅

拌机。

配制高黏度胶液时,可采用捏合机。开始时将20%的溶剂加入胶

碎片中,边搅拌边膨胀,然后将剩余溶剂分次少量加入。由于搅拌生

热,需进行冷却,温度控制在30℃以下,否则有起火的危险。当采用混

合溶剂时,应先加入强溶剂,待溶解后再加入溶解能力小的溶剂。

此外,在溶剂中能溶解的除橡胶以外的助剂,都可直接加入溶液

中;不能溶解的,应先混炼于胶料之中(不可直接加入溶液中,否则分

散效果极差)。

配制胶粘剂的黏度与施胶方法有密切的关系。采用喷涂法时,胶

粘剂的黏度应为300~400 Pa·s;采用刮涂法或液涂法时,黏度应为

2000~2500 Pa·s;采用挤涂法时,黏度应控制在3500 Pa·s以上。

胶粘剂溶液的浓度也和施胶方法有关。采用刷涂法或浸涂法时,

浓度可控制在15%~25%;采用涂胶机刮涂时,溶液浓度在25%~

35%。如再提高温度,则可能降低黏度的稳定性,而且制备较困难。

113.3 配方

丁腈橡胶胶粘剂的配方与一般橡胶类胶粘剂的配方大体上相近,

即除了主体丁腈橡胶外,尚需加入硫化剂、填充剂、增塑剂、软化剂、防

老剂、增稠剂、溶剂等助剂,以使其综合性都比较理想。

(1)硫化剂和硫化促进剂

为了适应常温胶合,就要求丁腈橡胶能在低温下快速硫化。低温

硫化时可采用二甲基氨巯酸锌(MZ)、二乙基氨巯酸锌(PZ)等超速硫

化促进剂。也可使用有机过氧化物,如过氧化二异丙苯(DCP)。用过

氧化物硫化可使胶具有耐老化性,其用量为丁腈橡胶量的1.25%~

1.75%。

(2)填充剂

填充剂对提高胶膜的物理机械性能,改进胶膜的耐热性,调节胶

膜的膨胀系数以及提高胶合强度有很大的作用。在黑色填充剂中,以

槽法炭黑效果最好,加入后胶合强度较高,其用量为丁腈橡胶的40%~

60%。使用非炭黑填充剂一般都可获得良好的胶合性能。如氧化锌

用量为丁腈橡胶的50%~100%时,能获得强度较大的胶膜,并提高了

黏着性和贮存稳定性,但耐磨性较差。在白色填充剂中,氧化锌用量

为丁腈橡胶的25%~50%时,能得到极好的黏着性,但对提高胶膜强

度效果不大。当锌白用量为丁腈橡胶的5%~25%时,可提高胶粘剂

的白度、黏着性及贮存稳定性。

(3)增塑剂和软化剂

增塑剂和软化剂有助于改善丁腈橡胶的加工性能,提高其胶合强

度和胶合性能。增塑剂常用酯类化合物,如邻苯二甲酸二丁酯、邻苯

二甲酸二辛酯、磷酸三甲苯酯等。增塑剂可改善胶膜的弹性和耐寒

性。软化剂常用的有甘油松香树脂、醇酸树脂、煤焦油树脂等,可提高

黏着性,并有助于改善胶膜强度。增塑剂用量以不超过丁腈橡胶量的

30%为宜,软化剂用量则以不超过10%为宜。

(4)防老剂

防老剂的主要作用是提高胶膜的耐老化性,常用的有化学防老剂

和蜡类物质。如防老剂RD(丙酮和苯胺反应物),有助于提高胶膜的

耐热性以及胶粘剂的黏着性和贮存稳定性。而防老剂D、防老剂HP

(苯基-β-萘胺和N,N-二苯基对苯二胺的混合物等)除具有良好的

耐热性外,还能提高胶粘剂的贮存稳定性,但缺点是都有污染性。在

非污染性防老剂中,DOD(4,4′-二羟基联苯)效果较好。这些防老剂

的用量一般为丁腈橡胶量的0.5%~5%。此外,对胶粘剂要求有良好

的耐日光老化性时,可使用少量的蜡类物质,如石蜡等,用量为丁腈橡

胶量的1%~2%。因蜡类物质有损于胶合强度,故非特殊情况不宜

使用。

(5)增粘剂

如采用喷涂法施胶时,为了避免涂膜流动或为使刮胶时增加涂胶

量,可采用添加增粘剂的办法,这是由于增粘剂可以提高胶的假黏度

和稠度的缘故。增粘剂常用聚羰基乙烯化合物或硅酸盐等,用量以使

用要求而定。聚羰基乙烯化合物多溶于甲酮或乙酮中使用,用量为丁

腈橡胶的0.5%~2%时,可使5%的丁腈橡胶溶液的黏度提高3倍。

(6)树脂

树脂与丁腈橡胶制成混溶体加入胶粘剂中,能够显著地提高胶合

强度、耐油性及黏着性。特别是用能进一步起交联作用的树脂,如热

固性酚醛树脂、环氧树脂、间苯二酚甲醛树脂,与丁腈胶合用时,能有

效地提高胶的胶合强度、耐热性及胶膜本身的强度,因此可用作结构

型胶粘剂。各种树脂的用量随对胶粘剂的性能要求而异,一般树脂与

丁腈橡胶的用量比可在1:1~20的范围内。

(7)溶剂

对丁腈橡胶溶解能力最强的是酮类化合物、硝化链烷烃以及氯代

烃,溶解能力较差的为醋酸酯类化合物。芳香烃对丁腈橡胶有极强的

膨胀作用,故可做稀释剂。通常多采用混合溶剂,以调节溶剂的挥发

速度。实践表明,当丁腈橡胶与硝化链烷烃化合物混合时,可以延迟

贮存时的凝胶化作用,而与二氯乙烯、三氯乙烷等多氯化物混用时,可

防止起火及爆炸。

此外,控制溶剂的挥发速度很重要。二氯乙烷、丙酮、醋酸乙酯等

沸点较低,挥发速度很快;甲乙酮、甲基异丁基酮等酮类化合物以及醋

酸丁酯等次之;氯苯、氯甲苯、环己酮等挥发最慢。过多使用高沸点溶

剂时,在胶膜中很容易因残存溶剂而产生气泡,从而降低胶合强度。

当使用氯代烃或芳香烃时,由于毒性较大,操作场所必须通风良好,操

作人员应佩戴防护镜和口罩。

113.4 应用

丁腈橡胶胶粘剂广泛用于汽车耐油部件的胶合和海绵材料的胶

合等。它和酚醛树脂等极性材料并用时,用途非常广泛,可用于飞机

结构配件的胶合以及汽车刹车带和制鞋中的胶合。

除了对一些非极性的天然橡胶、丁基橡胶及聚乙烯等聚合材料胶

合效果较差外,对于软木、硬木板、纤维板、纸张、布、皮革等多孔性材

料以及氯丁橡胶、软质聚氯乙烯塑料、赛璐珞、醋酸纤维素、酚醛树脂、

聚酯、聚氨基甲酸酯、尼龙等聚合材料,钢铁、铜、黄铜、青铜、铝、锡、

镍、铬等金属材料和玻璃、陶瓷器皿、水泥等硅酸盐材料,胶粘效果都

比较理想。

客服热线:

客服热线: