皂荚种子胶的羧甲基化及应用

导读:皂荚种子胶的羧甲基化及应用 : 77.1 简介含有羧基的多糖化合物与氯乙酸缩合后,脱去盐酸,生成羧甲基衍生物,可溶于热水或冷水中成糊。有些适宜于整理、经纱上浆以及印花原糊用的羧甲基纤维素醚(C.M.C)、羧甲基淀粉醚(C.M.S),以及羧甲基、荚皂植物种子胶,均可由此种反应制成。皂荚种子可分为外皮、内胚层、胚芽三部分,其中内胚

皂荚种子胶的羧甲基化及应用 : 77.1 简介

含有羧基的多糖化合物与氯乙酸缩合后,脱去盐酸,生成羧甲基

衍生物,可溶于热水或冷水中成糊。有些适宜于整理、经纱上浆以及

印花原糊用的羧甲基纤维素醚(C.M.C)、羧甲基淀粉醚(C.M.S),以及

羧甲基、荚皂植物种子胶,均可由此种反应制成。

皂荚种子可分为外皮、内胚层、胚芽三部分,其中内胚层为制取种

子胶的主要来源,大部分能在水中溶胀,小部分为不溶物。

皂荚种子的单糖成分主要为甘露糖及半乳糖,因此能与氯乙酸反

应,经过醚化后,可得到黏度较大的原糊,其实用价值往往比天然种子

胶更为广泛。工业上比较成熟的醚化路线有3种:①甲基化;②羧甲

基化;③羟乙基化。甲基化以后,由于代入的化学基团的拒水性,取代

度越高,水溶性越小,会造成洗涤困难,因此这条路线不宜采用。

羟乙基化后能得到水溶性良好的浆料,但原料环氧乙烷目前来源

有限,且价格高。因此,宜采用原料氯乙酸较为普遍的羧甲基化路线。

77.2 羧甲基化反应中的几项因素

皂荚种子胶水解后在纸上分层分析出现两个斑点,与甘露糖及半

乳糖相同,据Hirst对类似的荚豆植物种子胶的研究,认为两种单糖的

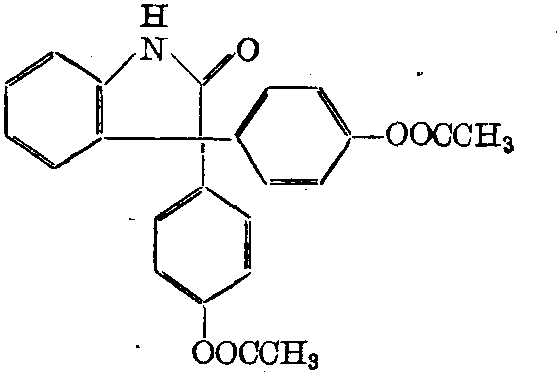

比例和结构,可能有下列两种方式:

其中,M=甘露糖,G=半乳糖,下标数字代表碳原子相联的位置。一 般认为单糖的比例和结构以第一种方式为主。甘露糖与半乳糖的比 例常随不同的植物种子胶而异,因此M的数值可大可小(等于1或 3),但单糖分子量为162。因此,氯乙酸与其进行反应的通式可以表 达为:

如以1 mol的氯乙酸与1 mol的无水单糖反应,若反应完全,得到 的取代度(亦称醚化度)应为1。但在反应过程中往往有副反应发生, 如氢氧化钠与氯乙酸发生的皂化反应,可生成羟乙酸钠:

ClH2 COOH+2NaOH→CH2OHCOONa+NaCl+H2O

又如乙醇钠与氯乙酸反应,生成乙氧基乙酸:

C2H5ONa+ClH2COOH→C2H5OCH2COOH+NaCl

当氯乙酸的投料量增加时,有效反应率会大幅降低。

对成品质量有直接影响的工艺条件可以分为如下3项:

(1)影响平均取代度的工艺条件

我们以氯乙酸为原料,对有机溶剂中醚化淀粉的各种条件进行了 试验,如有机溶剂的种类、氯乙酸与氢氧化钠的用量比、有机溶剂与水 的比例等,最终认为,以1 mol的氯乙酸与淀粉起反应后的最高平均取 代度在0.5~0.6左右。

R.R.Mclaug hlin 等对纤维素进行了多阶段的羧甲基化研究,认为 要达到大于1的平均取代度,需经过两次以上的羧甲基化反应,而经 过连续4次处理以后,提高取代度就变得极为困难。

有的资料认为,在羧甲基化纤维素的工艺上有40%~70%的氯乙 酸反应完全,5%~20%在反应中会残留下,其余部分进行了副反应。 因此有必要探索一个合理的条件,以便使氯乙酸得到最高的利用率。 主要包括下面几个条件:①氯乙酸与无水单糖的用料比例;②水与有 机溶剂的比例;③反应温度;④原料颗粒的大小;⑤溶剂种类;⑥反应 时间;⑦氢氧化钠的用量。

(2)影响成品质量均一性的工艺条件

悬浮在溶剂中进行反应,是使成品质量获得良好的均一性的一种 方法。有资料显示,制造羧甲基纤维素时采用高速机械搅拌,对提高 成品的均一性有很大好处,制成的浆液透明,没有颗粒存在。具体数 据见下表。

| 搅拌速度/(r/min) | 反应时间/h | 平均取代度/% | 透光率/% |

|

500

4000 |

3.0

3.0 |

0.505

0.527 |

77.2

95.5 |

只有当印花糊料有良好的均一性时,才能避免因颗粒堵塞筛网网 孔以及在机印中造成刀线等疵病。

(3)提高反应速率的工艺条件

提高反应温度会显著地提高反应速率。例如,在同一条件下,当 温度从20℃提高到50℃、80℃、95℃时,反应速率分别提高了2.3倍、 14倍及42倍,各个温度下的反应时间分别为7 h、3 h、0.5 h及0.17 h。

77.3 制造

(1)实验室制法

1)在烧杯中配制氢氧化钠水溶液,冷却后待用。

2)在另一烧杯中加入乙醇(纯度95%以上)总量的一半,并加入皂 仁粉,然后加入氢氧化钠溶液,并洗入三口烧瓶中。

3)将混合物搅匀。

4)把氯乙酸加入剩下的一半乙醇中,溶解待用。

5)把氯乙酸和乙醇的混合液在搅拌下滴入皂仁粉糊中,把温度控 制在30℃以下。

6)滴加完毕以后将温度升高至40℃,在恒温槽中维持搅拌8 h。

(2)改变条件试验结果及讨论

根据氯乙酸与皂荚胶反应的通式,可以计算出投料的用量,再按 照一些能影响成品取代度及黏度的各项参变因素进行条件试验,所得 的结果见下列各表。

表1 氯乙酸与无水单糖用料比的不同对取代度的影响

皂荚种子胶粉 16.2 g(0.1 mol)

溶剂(质量比为:乙醇:水=8:2) 75.0 g

反应温度 40℃

反应时间 8 h

氯乙酸(mol):氢氧化钠(mol) 1:2

| 实验编号 |

氯乙酸(mol):皂荚种子

胶粉(mol) | 平均取代度/% | 氯乙酸利用率/% |

|

64

57H 40 47 45 48 43 |

0.7:1.0

0.7:1.0 1.0:1.0 1.0:1.0 1.5:1.0 1.5:1.0 1.5:1.0 |

0.41

0.43 0.60 0.58 0.70 0.69 0.67 |

58.6

61.4 60.0 58.0 46.7 46.0 44.7 |

表2 溶剂中水分含量的不同对取代度的影响

皂荚种子胶粉 16.2 g(0.1 mol)

氯乙酸 6.8 g(0.07 mol)

氢氧化钠 5.6 g(0.14 mol)

溶剂用量 75.0 g

反应温度 40℃

反应时间 8 h

|

实验

编号 |

水:乙醇

(质量比) |

水:皂荚粉

(质量比) |

平均取

代度/% |

氯乙酸利

用率/% |

|

66

65 64 39 |

3.15:8

2.45:8 2.00:8 0.85:8 |

1.45:1

1.13:1 0.43:1 0.41:1 |

0.36

0.36 0.41 0.37 |

51.5

51.4 58.6 52.9 |

表3 反应温度对取代度的影响

皂荚种子胶粉 16.2 g(0.1 mol)

氯乙酸 6.8 g(0.07 mol)

氢氧化钠 5.6 g(0.14 mol)

溶剂(质量比为:乙醇:水=8:2) 75.0 g

反应时间 8 h

| 实验编号 | 反应温度/℃ | 平均取代度/% | 氯乙酸利用率/% |

|

78

79 64 83 84 |

30

35 40 45 50 |

0.16

0.27 0.41 0.42 0.24 |

22.4

38.6 58.6 60.0 34.3 |

表4 原料颗粒大小对取代度的影响

皂荚种子胶粉 16.2 g(0.1 mol)

氯乙酸 6.8 g(0.07 mol)

氢氧化钠 5.6 g(0.14 mol)

溶剂(质量比为:乙醇:水=8:2) 75.0 g

反应时间 8 h

| 实验编号 | 原料颗粒大小/目 | 平均取代度/% | 氯乙酸利用率/% |

|

80

64 63 |

<120

80~120 >80 |

0.94

0.41 0.40 |

70.0

58.6 57.1 |

表5 不同溶剂对取代度的影响

皂荚种子胶粉 16.2 g(0.1 mol)

氯乙酸 6.8 g(0.07 mol)

氢氧化钠 5.6 g(0.14 mol)

溶剂(质量比为:乙醇:水=8:2) 75.0 g

反应时间 8 h

| 实验编号 | 溶剂种类 | 反应温度/℃ | 平均取代度/% | 氯乙酸利用率/% |

|

64

81 82 |

乙醇

异丙醇 丙酮 |

40

40 30 |

0.41

0.49 0.33 |

58.6

70.0 47.1 |

|

121苯:乙醇=1:1(质量比) 40

122苯:乙醇=1:1(质量比)*40 124苯:乙醇=1:1(质量比)*40 |

0.56

0.98 0.956 |

80.0

70.0 68.6 | ||

注:*为醚化两次。

表6 不同反应时间对取代度的影响

皂荚种子胶粉 16.2 g(0.1 mol)

氯乙酸 6.8 g(0.07 mol)

氢氧化钠 5.6 g(0.14 mol)

溶剂(质量比为:乙醇:水=8:2) 75.0 g

反应温度 40℃

| 实验编号 | 第一次醚化反应时间/h | 平均取代度/% | 氯乙酸利用率/% |

|

56A

56B 56C 56D 56E 56F |

1

2 3 4 5 6 |

0.15

0.21 0.23 0.26 0.27 — |

21.4

30.0 32.9 37.1 38.6 — |

|

56G

56H |

7

8 |

0.30

0.33 |

42.9

47.1 |

续表

| 实验编号 | 第二次醚化反应时间/h | 平均取代度/% | 氯乙酸利用率/% |

|

67A

67B 67C 67D 67E 67F 67G 67H |

1

2 3 4 5 6 7 8 |

0.70

0.84 0.91 0.94 0.97 1.13 1.04 1.03 |

50.0

60.0 65.0 67.1 69.3 80.7 73.6 73.6 |

注:①实验分成两次醚化,每次投入氯乙酸0.07 mol,因此在第二次醚化时投 入的氯乙酸总共为0.14 mol。

②56F样品因在试验中突发故障,数据未得出。

③第一次醚化时采用柱状螺旋式搅拌器,接触范围较小,故从67 A起采用耳 环式搅拌器。

④对不同反应时间的取样,采用移液管在三口烧瓶中吸出,仅能作为一般 参数。

表7 不同氢氧化钠用量对取代度的影响

皂荚种子胶粉 16.2 g(0.1 mol)

氯乙酸 6.8 g(0.07 mol)

氢氧化钠 用量见下表

溶剂(质量比为:乙醇:水=8:2) 75.0 g

反应时间 8 h

反应温度 40℃

| 实验编号 | 氢氧化钠(mol):氯乙酸(mol) | 平均取代度/% | 氯乙酸利用率/% |

|

61

64 |

1.33:1

2:1 |

0.04

0.41 |

12.4

58.6 |

表8 几种主要反应条件下的黏度比较

| 实验编号 | 平均取代度 | 氯乙酸利用率/% | 2%胶液黏度/(Pa·s) | 备注 |

|

64

83 57H 67H 79H |

0.41

0. 42 0.43 1.03 0.27 |

58.60

60.0 61.9 73.8 38.5 |

68.0

73.0 4.6 2.1 210.0 |

反应条件见表1

反应条件见表3 反应条件同57H 反应条件见表6 反应条件见表3 |

现将上列各表的试验结果,归纳成下列几点作讨论:

1)氯乙酸的用量。氯乙酸的投料量与成品的取代度有关,适用于 某些活泼性的反应染料用的成品平均取代度。经实样实验后,得出取 代度必须在0.6以上,但某些热固性的反应染料对取代度的要求比较 低。因此,可以把平均取代度规格分成两种:一种是0.40~0.45,一种 是0.80~0.90。对后者来说,采取一次醚化工艺将有困难这是由于, 一方面是氯乙酸的有效利用率会大为降低(见表1);另一方面,在投产 时要采用固体烧碱,势必将增加成本。因此,可以采用氯乙酸与皂荚 胶粉为1.5mol:1.0 mol的比例,分成两次投料,每次投入0.75 mol的 氯乙酸,醚化一次,平均取代度可达0.40~0.45,醚化两次的,取代度 可达0.8~0.9。

2)反应温度。当温度低于40℃或大于50℃时,氯乙酸的利用率均 不理想(见表3),因此适宜温度在40~45℃之间。

3)反应时间。与搅拌器的形式和转速有关,反应时间一般需维持 在6~8 h之间(见表6)。

4)水与溶剂的比例。水分过多会引起取代度降低,并且成品的黏 度也会大为降低;水分过少则反应进行不快。水与溶剂的质量比控制 在2:8之间较为合适(见表2)。

5)原料颗粒大小。原料颗粒细可以缩短反应时间,但过细则黏度 下降,过粗则醚化后不易粉碎。因此,颗粒大小维持在80~100目为 宜(见表4)。

6)氢氧化钠的用量。羧甲基化反应本身为一种稀酸反应,因此在 反应过程中必须有氢氧化钠存在。按反应式计算,投入1 mol的氯乙 酸后应当投入2 mol的氢氧化钠。氢氧化钠用量过少反应不会进行, 过多则副反应就会增加,同时成品的黏度亦会下降(见表7)。

7)用异丙醇作溶剂获得的取代度比乙醇高,但成本过高。丙酮的 沸点低,在使用时必然会降低反应温度。苯及甲苯与乙醇混合后使 用,生产出的成品呈胶凝状,难以干燥及粉碎。因此可以采用乙醇作 溶剂。

8)黏度。按照上述各项条件得到的成品黏度,醚化一次的取代度 为0.45~0.50时,2%胶液的黏度为70 Pa·s左右;醚化两次的平均取 代度为0.85~0.90左右时,2%胶液的黏度为2.5 Pa·s左右。有许多 反应条件对黏度的影响很大,一般可按成品的要求来调节反应条件, 以便获得所需要的黏度(见表8)。

(3)中型试验

中型试验是在选择实验室最佳条件的基础上,投料量扩大到每批 10 kg左右进行的,具体工作是在油脂化工厂中进行。反应器采用密 闭式反应锅(铁质);搅拌器改为锚式,与锅壁的间距为1.5 cm,转速为 70 r/min左右;用蒸汽加热。

具体工艺系采取两次醚化,反应温度为40~42℃,反应时间8 h。 为了便于计算采取下列配方,按比例增加或减少,并采用液体氢氧化 钠代替水及固体氢氧化钠。

原料 用量

皂荚种子胶粉 500 g(3.1 mol)

氯乙酸 215 g(2.3 mol)

氢氧化钠 170 g(4.25 mol)

乙醇 1900 g(氢氧化钠:氯乙酸=1.85:1.0,质量比)

水 500 g

按照同样条件,进行了3批醚化两次的中型试验,新得的成品称 为高醚化度规格。同时进行了两批醚化一次的中型试验,新得的成品 称为低醚化度规格。

第三批中样投料量为10 kg,搅拌器露出在整个体积之外;第四批 中样投料为15 kg,搅拌器已浸入液面之下,搅拌效率较差。此外在未 采用锚式搅拌器之前曾采用推进式搅拌器,效率比前者差,测得数据 如下:

各批中样的黏度测定如下:

|

中样批次

第二批(醚化两次) |

未除盐

— |

除盐

10.0 Pa·s |

|

第三批(醚化一次)

第四批(醚化一次) 第五批(醚化两次) |

3.70 Pa·s

4.30 Pa·s — |

63.0 Pa·s

77.0 Pa·s 4.25 Pa·s |

| 第六批(醚化两次) | 2.35 Pa·s | 6.45 Pa·s |

醚化两次的平均取代度在0.85左右,氯乙酸的利用率为60%左 右。如果搅拌器效率高,反应时间可以缩短到6 h左右。成品2%浆 液黏度醚化一次者在65~70 Pa·s左右,醚化两次者在5~10 Pa·s 左右。

按实际的投料量来计算,醚化一次的成品经乙醇(95%)洗涤两次 后烘燥,可得120%的成品。醚化两次,成品的质量为投料量的140%。

(4)生产试验

根据中型试验的结果,扩大到在500 L反应釜中进行生产试验,具 体条件如下:

A.搅拌器形式:三叶螺旋桨式。

B.搅拌器转速:500 r/min。

C.投料量:皂仁粉1.0 mol,氯乙酸0.74 mol,氢氧化钠1.64 mol。

| 反应时间/h | 第二批中样 | 第五批中样 | 第六批中样 | |||

|

平均取

代度 |

氯乙酸

利用率 /% |

平均取

代度 |

氯乙酸

利用率 /% |

平均取

代度 |

氯乙酸

利用率 /% | |

|

第一次醚化

2 | 0.42 | 56.7 | 0.40 | 54.1 | 0.44 | 59.5 |

| 4 | 0.43 | 58.1 | 0.39 | 52.7 | 0.46 | 62.2 |

| 6 | 0.49 | 66.2 | 0.40 | 54.1 | 0.46 | 62.2 |

| 8 | 0.45 | 60.8 | 0.47 | 63.5 | 0.53 | 71.6 |

续表

| 反应时间/h | 第二批中样 | 第五批中样 | 第六批中样 | |||

|

平均取

代度 |

氯乙酸

利用率 /% |

平均取

代度 |

氯乙酸

利用率 /% |

平均取

代度 |

氯乙酸

利用率 /% | |

|

第二次醚化

2 | 0.81 | 54.7 | — | — | 0.62 | 44.1 |

| 4 | 0.86 | 58.1 | 0.70 | 46.7 | 0.75 | 50.0 |

| 6 | 0.84 | 56.8 | 0.82 | 55.4 | 0.82 | 55.4 |

| 8 | 0.83 | 56.1 | 0.86 | 58.1 | 0.81 | 54.0 |

| 反应时间/h | 第三批中样 | 第四批中样 | ||

| 平均取代度 | 氯乙酸利用率/% | 平均取代度 | 氯乙酸利用率/% | |

|

2

4 6 |

0.40

0.44 0.48 |

54.06

59.47 64.86 |

0.30

0.40 0.40 |

40.5

54.1 54.1 |

| 反应时间/h | 推进式搅拌器(第一批中样) | 锚式搅拌器(第二批中样) | ||

| 平均取代度 | 氯乙酸利用率/% | 平均取代度 | 氯乙酸利用率/% | |

|

2

4 6 8 |

0.31

0.37 0.49 0.43 |

41.9

50.1 66.2 58.1 |

0.42

0.43 0.49 0.45 |

56.8

58.1 66.2 60.8 |

平均取代度:0.49。

目前能够按此条件生产,成品质量稳定。

关于成品质量的性能检验方法,我们认为有4项指标对于使用方 面有直接影响:①平均取代度;②黏度;③氯化钠含量;④不溶物含量。

(1)平均取代度的检验方法

在许多方法中,通常采用酸洗法及高氯酸法两种。因对高氯酸法 中样品纯化问题未彻底解决,故以酸洗法为主。平均取代度在1.4以 下的衍生物,可采用酸洗法来测定。

首先需把样品精制,用乙醇与盐酸混合液(乙醇用量90%以上)中 和试样,接着用乙醇连续及间断地洗涤样品,直到没有氯离子为止。

1)酸化试剂:以100 mL的70%硝酸慢慢地与100 mL无水甲醇或 乙醇混合后待用。

2)把羧甲基衍生物钠盐转换成游离酸,取10 g羧甲基衍生物与 200 mL酸化试剂摇匀3~4 h,随后在砂芯漏斗上过滤。如果试样一部 分胶化不能过滤,可以改在离心机中洗涤。

将砂芯漏斗中的固体物,用100~150 mL 95%以上的乙醇或80% 以上的甲醇作为洗液进行洗涤。如果情况良好,继续用约3 L的洗液 进行洗涤,速度约为每秒钟1滴左右。这种操作必须避免将固体物抽 干或干燥。到达终点后即可将过量的溶剂抽除,以100~150 mL的 95%乙醇或80%以上的甲醇搅拌,放置1 h后再次抽干,并检查是否还 有余酸未洗净。

洗涤终点的测试是将一部分滤液取出,混入一倍体积的蒸馏水, 以甲基红为指示剂,显示出中性为止。最后把样品在60~80℃的烘箱 中干燥。

3)平均取代度的测定。将酸化后的试样放在称量瓶中,在105℃ 下烘干2 h,除去水分。然后称2 g左右的干燥样品,放入三角烧瓶中, 加入15 mL 70%甲醇润湿后,加水200 mL及0.5 mol/L氢氧化钠溶液 5 mL(量准),将混合物摇匀,待试样全部溶化后,再以0.4 mol/L盐酸 滴定剩余氢氧化钠,以酚酞作指示剂。

4)计算。

平均取代度=0.162A(1-0.058A)

其中,A——每克试样耗用的氢氧化钠的量(moL)。在文内所列的平 均醚化度数值均以本法测得。

(2)氯化钠含量的测定

由于羧甲基化反应释出的盐酸与氢氧化钠中和后生成氯化钠,而 氯化钠的含量对染料的溶解度有影响,因此须进行分析。具体方法如 下:

试剂:

1)指示剂铬酸钾(0.5%水溶液)。

2)硝酸银0.02 mol标准液。

测定方法:精确称取样品0.5~1 g(准确至0.002 g),放在磁坩埚 内,先在100℃烘干,再以高温灼烧试样,冷却后用少量6 mol/L的硝酸 冲洗,注入250 mL三口瓶内,加水冲稀到150 mL左右。加5滴铬酸钾 作指示剂,用硝酸银标准溶液滴定到终点。

氯化钠含量按下式计算:

![]()

式中:c——硝酸银标准液的浓度,mol/L;

V——消耗硝酸银标准液的体积,mL;

m——标品的称样量,g;

58.5——每摩尔氯化钠的质量。

几个试样的分析结果如下:

编号 NaCl含量/%

Diaprint NSG 15.11

中样2(高醚化度) 14.27

中样5(高醚化度) 15.46

中样6(高醚化度) 14.49

中样3(低醚化度) 9.55

中样4(低醚化度) 7.28

中样2(高醚化度) 14.27

(3)不溶物含量测定

称取试样1 g,先用冷水溶解,加水至250 mL,配成0.4%的溶液 (干基)。加热,待试样溶解彻底以后,调节pH至溶液成中性。用移液 管移溶液于已称重的离心试管内,在离心机内沉降分离,并洗涤沉淀, 在100~110℃时烘至恒重,计算不溶物的百分含量。

几个试样的分析结果如下:

编号 不溶物含量/%

Diaprint 0.58

中样2 2.19

中样3 2.53

中样4 3.67

中样5 0.65

中样6 0.82

77.4 性能及使用方法

(1)性能

1)溶解性:浆料易溶于水。一般情况下,撒下粉末加以搅拌后,放 置4~5 h后即可使用。如能在煮浆锅中加热,搅拌1 h左右,浆料则 更为均匀。

2)稳定性:原糊制成后盖好,可放置2~3星期不会腐败变质,如 能加入少量防腐剂及金属络合剂,则效果更好。

3)对化学剂的稳定性:把原糊配成与使用时相同的厚度后,加入 下列化学剂,放置30 min后,观察其变化,结果如下:

化学剂名称 浓度/% 黏度变化

硫酸 50 显著下降

硫酸 20 渐变成胶体

盐酸 20 渐变成胶体

99%醋酸 50 上升极微

99%氢氧化钠 30 显著上升

碳酸钠 10 稍微上升

25%氨水 20 无变化

硼沙 10 加入小量呈胶体,加入大量后 显著下降

氯化亚锡 5 胶冻化

硫酸铜 20 胶冻化

氯化锌 10 胶冻化

醋酸铬 10 胶冻化

硫酸铝 10 胶冻化

丹宁酸 10 上升极微

硫脲 20 下降极微

黄血盐钾(1:2) 20 下降极微

雕白粉 20 无变化

氯化钾 10 下降极微

总的情况是:

A.酸:强酸量少时,黏度变化不大;醋酸量多时,变化亦不大。

B.碱:遇氢氧化钠时,黏度逐渐增大,但原糊性能佳;遇碳酸钠等 碱性较弱的碱剂时,影响不大。

C.金属离子:多数重金属离子能使原糊胶冻化,但量少并能与氨 水混合用时情况稍改善。

D.硼砂:量少时能使原糊胶凝,量多时则原糊黏度显著下降。阴 离子能使糊料微交联,从而降低其流动情况。这种特性可被用作还原 染料,即相法印花的原糊。

4)黏度。国外样品Diaprint NSG与Polyprint Muitu成糊后的黏度基 本一致,低醚化度规格成品成糊后的黏度与前两者亦基本一致,高醚 化度规格成品成糊后的黏度约为国外样品的70%。因此,如果采用低 醚化度规格,配浆浓度可与Diaprint NSG相同;采用高醚化度规格时, 用量为Diaprint NSG的150%。

表9 醚化皂荚种子胶及国外样品成糊后的黏度

| 糊料浓度/% | 羧甲基化皂荚种子胶浆 |

Diaprint

NSG /(Pa·s) |

Polyprint

Muitu /(Pa·s) | |

|

低醚化度

/(Pa·s) |

高醚化度

/(Pa·s) | |||

|

1

2 |

2.1

43 |

—

— |

2.15

22.5 |

2.4

23 |

|

3

4 |

92

240 |

15

— |

93

200 |

98

230 |

| 5 | — | 95 | — | 440 |

|

6

10 |

—

— |

220

520 |

460

700 |

800

— |

5)流变特性测定:以日本B型黏度计四号转子测得原糊的流变性 状基本与Diaprint NSG相似,但外观黏度则稍低,说明在机器铜辊印花 时,两者性能基本相似。

醚化皂荚种子胶与Diaprint NSG流变性状对比

(2)使用方法

1)印花原糊:

A.配比。

原料 用量/kg

羧甲基化皂荚种子胶浆料(高醚化度) 70~80

水(温水或热水) 930~920

B.原糊调制方法:调浆时,边慢慢加入浆粉,边搅拌,加完后放置 4~5 h,其间稍加搅拌即得原糊。如能在煮浆锅中加热搅拌1 h左右, 则原糊更为均匀。

原糊呈碱性,如需调成中性,可加入醋酸(30%~50%)中和(加入 时勿用铜器盛酸)。原糊调成后最好加盖,放置2~3星期不变质,如 能加入少量防腐剂或金属铬合物则更佳。

2)反应性染料印花原糊:我们试验了20余种反应性染料,包括在 白布及纳夫妥打底布上直接印花,对Diaprint NSG及海藻酸钠作对比 试验,并在生产上作直接印花及阿尼林防染印花试验。采用高醚化度 规格后,适用的染料品种有:活性黄HR、黄XRN、嫩黄X6G、橙HR、橙 HG、大红HG、艳红X7B、红棕K3R、青莲KXR、黑KB、蓝KN5G、蓝 XARL、青莲X2R。染料除了在色糊中需含金属盐者以外,均可试验用 来替代其他原糊经纱上浆。醚化皂荚种子胶浆液稠厚而透明,浆膜坚 韧,黏附力则较差,但能耐强碱及弱酸,因此可加入微量硅酸钠增加其 黏附着力,或与黏附性较好的玉米淀粉混合成糊,作为浆用。曾以醚 化皂荚种子胶浆料替代进口聚乙烯醇,对聚酯-麻混纺纱做上浆试 验,效果尚佳。和浆成分如下(质量份):

| 配方1 | 配方2 | 配方3 | |

|

玉米粉

聚乙烯醇 |

100

40 |

100

30 |

100

__ |

| 醚化皂荚种子胶浆 | — | — | 25 |

|

羧甲基化纤维素

油脂 平平加 氢氧化钠 乙苯酚 |

5

10 0.3 0.1 0.1 |

5

10 0.3 0.1 0.1 |

2

10 0.3 0.1 0.1 |

3)其他用途:除了作为印花原糊及经纱上浆浆料外,在其他方面 具有实际使用意义的有:①乳化糊的保护胶体;②人造毛皮背面施胶 液中的增稠剂;③地质勘察用的润滑剂,泥浆凝聚剂。

77.5 结语

通过研究,得出了皂荚种子胶羧甲基化的工艺条件、成品的测试 方法及其在印染纺织方面的使用性能等。产品目前已由多家工厂正 式生产,通过生产中的应用证明,该产品能替代进口合成龙胶以及聚 乙烯醇等浆料,应用于活性染料布、冰染料布、直接印花芯布的生产以 及作为聚酯-麻混纺纱的上浆剂。其次,在作为乳化糊的保护胶体, 人造毛皮背面施胶液中的增稠剂,地质勘探用的润滑剂,泥浆凝聚剂 等用途时,亦非常有效。

客服热线:

客服热线: