自交联型DE印染黏合剂的研制

导读:自交联型DE印染黏合剂的研制 : 56.1 简介涂料印染工艺是近代发展起来的一种印染新技术,其工艺简单、色彩浓艳、色谱齐全、花色轮廓清晰,适用于各种印染设备。该工艺可省去热熔和高效平洗设备,从而减少了印染工序,节省投资,而且不需后处理,能相应地节约能源,减少环境污染,具有广阔的发展前途。目前美国和西欧的涂料印染已占印

自交联型DE印染黏合剂的研制 : 56.1 简介

涂料印染工艺是近代发展起来的一种印染新技术,其工艺简单、

色彩浓艳、色谱齐全、花色轮廓清晰,适用于各种印染设备。该工艺可

省去热熔和高效平洗设备,从而减少了印染工序,节省投资,而且不需

后处理,能相应地节约能源,减少环境污染,具有广阔的发展前途。目

前美国和西欧的涂料印染已占印染品的80%以上,我国因受印染黏合

剂的品种、质量、产量等的限制,涂料印染尚达不到国际先进水平。

在国外,涂料印染黏合剂已普遍采用自交联型黏合剂,如目前市

场上销售的德国马底斯公司的HeTizaTin Binder GK、TS、TU等,日本松

井色素的Matzemin Binder MR-96、Matzemin Brig htol Fixer PR和Y等,

大都是以丙烯酸为主体的共聚物乳液。国外根据印染黏合剂的用途

不同,已使品种系列化。

近年来,国内印染黏合剂的开发工作也十分活跃,如天津的705、

202、109、104,上海的BH707及网印黏合剂等。但总的看来,已生产的

品种在手感、牢度及浆料的稳定性等方面与国外同类产品相比,尚有

一定的差距;在品种、产量方面也远不能满足纺织印染部门的需要。

就目前而言,国内外生产涂料印染黏合剂所采用的单体,主要是

丙烯酸酯类,如丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、丙烯酸辛酯等,

它们的聚合体具有透明、耐热、耐光、耐水、柔软等优点,但耐摩性和弹

性较差。当其与丙烯腈、苯乙烯共聚后,可提高其弹性和耐摩性,但手

感变硬。因此,欲得到性能优异的产品,必须恰当地调节单体之间的

配比。从综合性能考虑,印染黏合剂应满足如下需求:

1)在织物上能形成耐摩性好、粘接力强的皮膜,皮膜应无色透明,

加热(约180℃)应不泛黄,对光的稳定性好,老化速度要小。皮膜应具

有最大的曲挠度和良好的弹性,不发硬、变脆,耐折,手感柔软。

2)黏合剂要有适当的结膜速度,皮膜不发粘,吸附性要小;同时黏

合剂应有良好的贮存稳定性,在通常气温下不结皮,并有一定的耐低

温的性能。

3)黏合剂在应用过程中,能从印花滚筒、衬布上迅速地被洗净,印

制性能好,在印机刀口上无橡皮筋状物质。

当然,印染品对黏合剂性能的要求是多方面的。但实践证明,往

往因提高黏合剂的一种性能,也会影响其他性能的提高。例如,要求

牢度高,手感就差;耐温性高,皮膜就不易烘干;印制性好,就需要黏合

剂本身荷电性小和工艺完善。所以,欲求得一种各项性能均良好的黏

合剂是不容易的,必须进行大量的配方筛选和条件试验,以探求其综

合性能的完善。

我们应纺织印染部门的要求,并在1981年开始进行自交联型DE

印染黏合剂的研制,并在1982年10月通过技术鉴定。经过两年多的

实际应用,证明其各项性能指标均能满足生产要求。该黏合剂系以丙

烯酸丁酯为软单体,丙烯腈(或苯乙烯)为硬单体,少量羟甲基丙烯酰

胺为交联单体,经乳液共聚而合成的,再经调制成色浆而印染于织

物上。

56.2 实验

(1)主要原材料

名称 规格 产地

丙烯酸丁酯 含量>95% 西安

丙烯酸2-乙基己酯 含量>95% 北京

甲基丙烯酸甲酯 含量>95% 西安

丙烯酸甲酯 含量>95% 北京

丙烯腈 含量>95% 兰州

苯乙烯 含量>95% 兰州

丙烯酰胺 含量>98% 广州

羟甲基丙烯酰胺 含量>98% 自制

乳化剂A(非离子型) 工业级 西安

乳化剂B(阴离子型) 工业级 大连

(2)配方

m(软性单体):m(硬性单体):m(交联单体,活性单体)=80~85:

12:2~5

我们试验了以下5组配方:

A组:丙烯酸丁酯、甲基丙烯酸甲酯、丙烯腈、羟甲基丙烯酰胺、丙

烯酰胺。

B组:丙烯酸丁酯、丙烯酸甲酯、丙烯腈、羟甲基丙烯酰胺、丙烯

酰胺。

C组:丙烯酸丁酯、苯乙烯、丙烯酰胺、羟甲基丙烯酰胺。

D组:丙烯酸丁酯、丙烯酸2-乙基己酯、丙烯腈、丙烯酰胺、羟甲

基丙烯酰胺。

E组:丙烯酸丁酯、丙烯酸乙酯、丙烯酸2-乙基己酯、丙烯酰胺、

羟甲基丙烯酰胺。

上述配方所得产物的应用效果如下:

1)A组配方用在涤棉细布,在130~180℃下经1.5~3 min焙烘;

用在棉布,在102~105℃下汽蒸5 min。经测试,各项牢度可以达到较

高水平,手感和不泛黄性两项指标也较理想。

2)C组配方用在涤棉细布,在180℃焙烘,其各项牢度指标较高,

白度良好;但用于棉布,在102~105℃下汽蒸5 min,刷洗牢度欠佳,其

他牢度较高,手感柔软。

3)B组、D组、E组配方一般性能均与A组、C组两配方相同,但手

感较之更加柔软。本试验以A组配方为主。

(3)工艺流程

(4)操作

在装有冷凝器的反应器中,投入去离子水、乳化剂、部分单体和消 泡剂,开始高速搅拌,乳化1h后,逐步升温到70℃。加入部分引发剂, 继续升温到(85±2)℃,开始滴加剩余的引发剂和单体,1h左右滴加完 毕,继续在76~80℃保温2h。用测定残余单体<1%的方法控制反应 终点。反应结束后,冷却到70℃,抽真空除去未反应的单体,然后用氨 水调pH至中性,再用80~100目锦编筛过滤,即得成品。

(5)产品性能指标

1)外观:白色乳状液。

2)含固量:38%~40%。

3)残余单体:<1%。

4)pH=6.5~7.5。

5)黏度:80~100 Pa·s(25℃)。

6)保存稳定性:温室下6个月。

7)化学稳定性:对多种交联剂不变质及金属盐等较稳定。

8)各项牢度:符合国家标准。

(6)配方筛选依据

1)主单体的选择。现将目前国内外几种黏合剂的主要成分及其 性能列于表1,以供参考。

表1 国内外几种黏合剂性能比较(T/P布8301涂料蓝)

|

黏合剂

名称 | 主要成分 |

含

固 量 / % |

结

膜 泛 黄 度 |

手

感 |

色

浆 稳 定 性 |

刷

洗 牢 度 / 级 |

摩擦牢度

/级 |

皂洗牢度

/级 | ||

|

干

摩 |

湿

摩 |

退

色 |

沾

色 | |||||||

| 网印 |

丙烯酸丁酯、甲

基丙烯酸甲酯、 丙烯酰胺 | 36.89 | 白+ | 硬 |

较

稳 定 | 2~3 | 1~2 | 1~2 | 3 | 4~5 |

| 东风 |

丙烯酸丁酯、丙

烯腈 | 38 |

微

黄 | 硬 |

较

稳 定 | 1~2 | 1~2 | 1~2 | 3 | 4~5 |

| SP180 |

丙烯酸丁酯、丙

烯酸、丙烯酸甲 酯、羟甲基丙烯 酰胺 | 35.64 | 白+ |

柔

软 |

较

差 | 3 | 2 | 2~3 | 3 | 4~5 |

| CZF2 |

丙烯酸丁酯、丙

烯腈、羟甲基丙 烯酰胺 | 40 | 白+ |

柔

软 |

较

差 | 3 | 3 | 2~3 | 3 | 4~5 |

|

海瑞柴

林(德 国) |

丙烯酸丁酯、丁

二烯、丙烯腈、羟 甲基丙烯酰胺 | 45 | 白- | 硬 |

较

差 | 3 | 3 | 2~3 | 3 | 4~5 |

|

麦支明

(日本) |

丙烯酸丁酯、丙

烯腈、羟甲基丙 烯酰胺 | 38.07 | 白- | 软 |

较

差 | 3 | 2~3 | 2~3 | 3 | 4~5 |

由表1可以看出,这些黏合剂的组成各异,性能也不相同,这与其 选用的单体有很大关系。现将一些单体聚合后的主要性能列于表2, 以供参考。

表2 几种单体聚合后的性能

|

聚合物性能

单体 | 软柔性 | 耐洗牢度 | 耐溶剂牢度 | 耐气候牢度 | 耐热性 |

|

丙烯酸酯

甲基丙烯酸酯 醋酸乙烯酯 苯乙烯 偏二氯乙烯 |

A

A~B C C C |

B

B C A A |

B

C D C A |

A

A A A B |

A

A C B A |

续表

|

聚合物性能

单体 | 软柔性 | 耐洗牢度 | 耐溶剂牢度 | 耐气候牢度 | 耐热性 |

|

丙烯腈

丁二烯 |

C

A |

A

C |

A

B | A~B |

C

C~D |

|

2-氯丁二烯

2-甲基丁二烯 乙烯基醚 |

A

A A |

A

A B |

B

A B |

D

C C |

D

C C |

注: A:良好;B:一般;C:较差;D:很差。

根据表2,从综合性能考虑,最佳者为丙烯酸酯,其次为偏二氯乙 烯、丙烯腈、甲基丙烯酸酯和苯乙烯,以醋酸乙烯最差。丙烯酸酯、甲 基丙烯酸酯、丙烯腈和苯乙烯的聚合物性能都较稳定,而聚偏氯乙烯 的水乳液,因其化学性质活泼,在热、光或碱的作下,易失去1分子氯 化氢而形成双键,放置日久会有泛黄现象,故不宜采用作黏合剂的主 单体。从提高黏合剂的牢度、柔软性、耐热性考虑,以丙烯腈或苯乙烯 作硬骨架单体,以丙烯酸酯类作软骨架单体为佳。

2)自交联单体用量的确定。

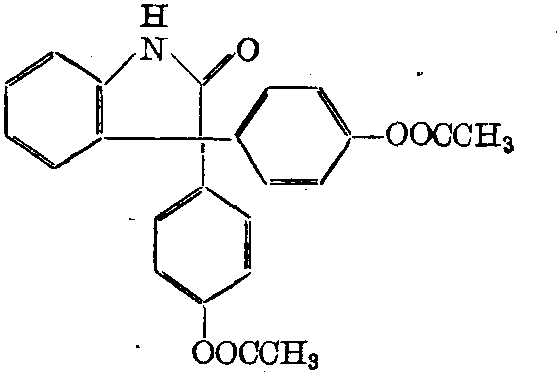

在黏合剂聚合体中,能产生交联的基团有:—CONHCH2OH,

—NH等。其中,羟甲基丙烯酰胺用来处理织物,可以增加织物的耐折

性能,使织物外观挺括,并有防静电效应。它和丙烯酸酯共聚还可以

提高皮膜的湿洗和干洗牢度。含有自交联单体的黏合剂成膜后,在焙

烘过程中,两个羟甲基之间相缩合,形成交联,由线型大分子形成网状

结构;同时,羟甲基也能与纤维素上的羟基起交联反应,从而提高印花

织物的牢度。

—NH等。其中,羟甲基丙烯酰胺用来处理织物,可以增加织物的耐折

性能,使织物外观挺括,并有防静电效应。它和丙烯酸酯共聚还可以

提高皮膜的湿洗和干洗牢度。含有自交联单体的黏合剂成膜后,在焙

烘过程中,两个羟甲基之间相缩合,形成交联,由线型大分子形成网状

结构;同时,羟甲基也能与纤维素上的羟基起交联反应,从而提高印花

织物的牢度。

这样,使用自交联型黏合剂可不加或少加外交联剂。关于交联单 体用量对牢度的影响,请参考表3。

表3 羟甲基丙烯酰胺用量对牢度的影响

| 试样批号 |

羟甲基丙烯

酰胺 |

刷洗牢

度/级 | 摩擦牢度/级 | 皂洗牢度/级 | ||

| 干摩 | 湿摩 | 退色 | 沾色 | |||

|

1152

12062 04122 0424 0426 0427 0512 0119 |

0

0.4 0.6 0.7 0.8 0.9 0.9 2.0 |

2

2 2~2 3 3~4 3~4 4 3~4 |

3

3 3 3~4 4 3~4 3~4 2~3 |

3

4 3~4 4~5 4~5 4~5 4~5 4 |

3~4

3~4 3~4 3~4 3 3~4 4 3~4 |

4

4~5 4~5 4~5 4~5 4~5 4~5 4~5 |

表4 复合乳化剂用量对黏合剂稳定性与牢度的影响

| 试样编号 |

OL复合乳化剂加入量

(以单体总量计)/% | 乳液稳定性 | 黏合剂牢度 |

|

021

022 023 024 025 026 |

3

3.5 4 4.5 5 6 |

C

C B A A A |

A

A A B C D |

由表4可以看出,复合乳化剂的加入量以4%为宜。加入量过高 会影响黏合剂的牢度,过低则影响乳液的稳定性。

3)产品应用效果。DE印染黏合剂经西北第一印染厂、陕西第二 印染厂和陕西第三印染厂大样试车,以及黄河棉织厂、陕西第一针织 厂、郑州印染厂等单位小样试验,各项染色牢度指标均达到并超过国 家标准(见表5),印制过程中无凝聚、刀拖、嵌花筒、粘刀口等不良情 况。我们将其与日本产品麦支明MR-96及依那妥K200做了性能对 比,试验结果列于表6、表7。

表5 DE黏合剂的牢度数据(陕西第三印染厂)

|

项目

指标 品种 |

刷

洗 牢 度 / 级 | 皂洗牢度/级 | 摩擦牢度/级 | 汗渍牢度/级 | ||||

| 退色 | 沾色 | 干摩 | 湿摩 | 干烫 | 湿烫 | |||

| T/C布 | 国家标准 | 2~3 | 3 | 3~4 | 2~3 | 2 | 3~4 | 2~3 |

| DE胶指标 | 4 | 4 | 4~5 | 4~5 | 4 | 4 | 4~5 | |

| 棉布 | 国家标准 | 2~3 | 3 | 2~3 | 2~3 | 2 | 2~3 | |

| DE胶指标 | 3~4 | 4 | 4 | 3~4 | 4 | 4~5 | ||

注:本文所列牢度指标数据除注明者外,均系采用涂料棕FGN 6%。

表6 外观、含固量和色浆稳定性

|

项目

黏合剂 |

外

观 | 含固量/% | pH |

结

膜 泛 黄 度 |

手

感 |

加

3% FH |

加6%

的硫酸铅 |

加

6% 的 硫 酸 钠 |

加

6% 的 氯 化 亚 锡 |

加6%

的硫酸铵 |

|

麦支明

MR-96 |

白

色 乳 胶 液 | 38~40 | 7 | 白 | 软 |

不

稳 定 |

起

皮 筋 |

起

泡 |

豆

渣 状 | 不分层 |

| DE胶 |

白

色 乳 胶 液 | 38~40 | 7 |

与

麦 支 明 相 似 |

优

于 依 那 妥 K200 |

较

稳 定 |

较

稳 定 |

稳

定 |

稳

定 | 不分层 |

表7 染色牢度(郑州印染厂测)

|

项目

黏合剂 |

刷洗牢度

/级 | 摩擦牢度/级 | 皂洗牢度/级 |

干摩牢度

/级 | ||

| 干烫 | 湿摩 | 退色 | 沾色 | |||

| DE黏合剂 | 3 | 3 | 4 | 3~4 | 4~5 | 3~4 |

|

麦支明

R-96 | 3~4 | 3 | 4 | 3~4 | 4~5 | 3~4 |

(7)小结

1)综上所述,DE黏合剂各项技术指标均与日本麦支明MR-96相 似,刷洗牢度略高于麦支明MR-96,手感优于日本产品依那妥K200。 本产品外观颗粒细腻,印制时印花线条轮廓清晰,立体感强,不泛黄, 不粘刀口,可以代替进口产品麦支明MR-96。

2)用苯乙烯取代丙烯腈,也可取得较高的染色牢度。如批号为 840118的DE黏合剂,其刷洗牢度4级,皂洗牢度4~5级,干摩牢度3 级,湿摩牢度4~5级,而且在使用白色涂料时白度较好。用丙烯酸甲 酯取代甲基丙烯酸甲酯,手感有所提高,牢度相同,两者均在纯棉织物 上刷洗牢度略低,用于高温焙烘(>125℃)的工艺效果较好。用丙烯 酸2-乙基己酯也可以明显的提高手感。可见,既保持较高的牢度,又 要求手感柔软,是有潜力可挖的。

56.3 DE 印染黏合剂的中试

(1)主要材料

合成DE印染黏合剂的主要原材料(见表8)国内均有生产,较易 购买。国产丙烯酸酯和丙烯腈一般需清洗或精馏,如用进口产品则可 直接使用。

表8

| 序号 | 名称 | 规格纯度 | 产地 |

|

1

2 3 4 |

丙烯酸酯

甲基丙烯酸酯 丙烯腈 羟甲基丙烯酰胺 |

工业>99.5%

工业>98.5% 工业>99% 工业>95% |

北京东方化工厂

西安有机玻璃厂 上海石油化工二厂 天津化学试剂厂或自制 |

续表

| 序号 | 名称 | 规格纯度 | 产地 |

|

5

6 7 8 |

丙烯酰胺

平平加 十二醇硫酸钠 过硫酸铵 |

工业>995

工业QS-15 工业>85% 工业>95% |

广州南中化工厂

西安石油化工厂 大连油脂化工厂 西安化学试剂厂 |

(2)主要设备

主要设备有:500 L搪瓷夹套反应釜,换热面积为7 m2的不锈钢或 玻璃冷凝器,高位槽和真空泵等。主要设备列于表9。

表9

| 序号 | 名称 | 规格纯度 | 数量 | 备注 |

|

1

2 3 |

搪瓷夹套反应釜

搪瓷夹套反应釜 框式搅拌器 |

K型500 L

K型50 L 与上配套 |

1

1 2 | |

|

4

5 6 7 8 |

不锈钢冷凝器

不锈钢高位槽 引发剂滴加槽 缓冲回收罐 真空泵 |

蛇形7m2

φ450×1000mm 10 L φ500×900mm 2x-5 |

1

2 1 1 2 |

可用玻璃代

可用陶瓷代 玻璃或陶瓷 |

(3)工艺流程及操作

1)工艺流程图(见图1)。

图1 DE印染黏合剂工艺流程图

1—反应釜;2—搅拌器;3—冷凝器;4—高位槽;

5—滴加槽;6—缓冲回收罐;7—真空泵;8—出料桶

2)操作过程:待整个生产系统安全可靠,能正常运转后,将一次投料 量的2/3的反应单体丙烯酸酯、甲基丙烯酸酯、丙烯腈和加入一定量的 水的反应单体丙烯酰胺、羟甲基丙烯酰胺等,分别投入两个高位槽中,将 水化好的引发剂过硫酸铵投入滴加槽中,再将其余1/3的单体、去离子 水和其他原材料,按一定比例和次序投入反应釜中。快速搅拌(二级搅 拌速度为100 r/min;若为一级搅拌,转速不得低于85 r/min),乳化0.5 h, 逐步升温到70℃,滴加引发剂,再加温至85℃,待釜内温度自动上升或 乳液开始出现荧光时,暂停加温。分别滴加引发剂再加温至85℃,待釜 内温度自动上升或乳液开始出现荧光时,暂停加温。分别滴加2/3的单 体,同时滴加引发剂,徐徐不间断滴加,反应温度应保持在85℃以上。滴 加完毕抽样检查,用氨水调整pH至4~5,继续保温2 h,然后冷却并抽出 多余残留单体,调pH至中性,再继续搅拌一段时间,降温,过滤出料。

3)pH、含固量、残余单体量随反应时间的变化:在中试过程中为了 准确控制反应速度,对整个反应过程中的pH、残余单体和含固量进行 了系统试验和分析,抽样分析的结果表明,反应在135 min后含固量基 本稳定,也就是绝大部分单体已经共聚。反应在200 min以上残余单 体低于1.5%,即所有反应已基本结束。

残余单体的量可以反映出反应完全的程度,它是随着反应时间的 延长逐步降低的,故可根据反应中残余单体的测定值来控制反应时间 的长短。图2是反应时间和残余单体量的变化关系。

表10 反应过程中,pH、含固量、残余单体量随时间变化

| 反应时间 | 0 | 20 | 40 | 45 | 100 | 135 | 150 | 160 | |||

|

项目

试样编号 | pH | pH | pH | pH | pH |

固含

量/% |

残余单

体/% |

固含

量/% |

残余单

体/% |

固含

量/% |

残余单

体/% |

| 011 | 7 | 2 | 7 | 6 | 4~5 | 45.7 | 35.1 | 49.9 | 1.32 | 44.9 | 1.18 |

| 012 | 7 | 2 | 7 | 6 | 4~5 | 45.9 | 1.53 | 44.2 | 1.33 | 44.5 | 1.16 |

| 013 | 7 | 2 | 7 | 6 | 4~5 | 46.0 | 1.52 | 44.3 | 1.30 | 44.7 | 1.16 |

| 014 | 7 | 2 | 7 | 6 | 4~5 | 46.2 | 1.53 | 44.5 | 1.33 | 44.9 | 1.18 |

| 015 | 7 | 2 | 7 | 6 | 4~5 | 46.3 | 1.52 | 44.7 | 1.32 | 44.6 | 1.17 |

续表

| 反应时间 | 170 | 185 | 200 | 235 | 终止 | |||||

|

项目

试样编号 |

固含

量/% |

残余单子

体/% |

固含

量/% |

残余单

体/% |

固含

量/% |

残余单

体/% |

固含

量/% |

残余单

体/% |

固含

量/% |

残余单

体/% |

| 011 | 42.8 | 0.95 | 43.3 | 0.79 | 44.4 | 0.53 | 42.5 | 0.16 | 41.1 | 0.98 |

| 012 | 42.9 | 1.05 | 43.5 | 0.78 | 44.1 | 0.52 | 42.0 | 0.17 | 40.7 | 0.95 |

| 013 | 42.1 | 1.0 | 43.7 | 0.8 | 44.0 | 0.52 | 42.3 | 0.20 | 42.0 | 1.16 |

| 014 | 42.8 | 1.0 | 45.7 | 0.78 | 44.9 | 0.58 | 42.2 | 0.17 | 42.1 | 0.73 |

| 015 | 42.5 | 0.95 | 45.6 | 0.76 | 44.9 | 0.51 | 42.3 | 0.17 | 42.2 | 0.85 |

注:计时是从70℃引发剂滴加时算起,因在100 min前物料未投完,所以仅观 察pH。由于抽样均在高温时进行,故测得含固量略偏高,残余单体略偏低。反应 在100 min后pH基本稳定在4~5。

图2 反应时间与残余单体量变化曲线图

(4)技术指标

1)外观:白色乳状液。

2)含固量:40%±2%。

3)残余单体<1.5%。

4)pH=6.0~7.5。

5)黏度(25℃):100~500 Pa·s。

6)冻结安定性:-5℃下、16 h内不凝聚。

7)化学安定性:对固化剂FH及氯化锡等稳定。

8)染色牢度:符合国家标准GB411—78。

各项技术指标实际测定值见表11。

表11 各项技术指标测定数据

|

项目

编号 | 外观 |

含固量

/% |

残余

单体 /% | pH |

黏度

(25℃) /Pa·s |

-5℃

冷冻 16h |

加6%

氯化锡 |

保存期

(常温) /年 | 牢度 |

| 850308 |

白色

乳状液 | 40.80 | 0.895 | 7 | 200 | 稳定 | 稳定 | 1 | 合格 |

|

850313

850403 850416 850417 |

乳状液

乳状液 乳状液 乳状液 |

40.01

40.99 40.40 41.20 |

0.929

0.410 0.810 0.40 |

7

7 7 7 |

200

190 190 190 |

稳定

稳定 稳定 稳定 |

稳定

稳定 稳定 稳定 |

1

1 1 1 |

合格

合格 合格 合格 |

(5)应用效果试验

采用DE黏合剂作色涂料和白涂料试验,各项指标均达到和超过 国家标准。下面将DE黏合剂使用性能与东风牌黏合剂、网印黏合剂 和日本麦支明MR-96黏合剂,在几家印染厂对比试用结果列于表 12、表13、表14中。

表12 各项物理指标与东风牌黏合剂对比(陕西二印850318报告)

|

项目

名称 |

刷洗

牢度 | 摩擦牢度/级 | 皂洗牢度/级 | 白度 | 手感 | ||

| 干摩 | 湿摩 | 退色 | 沾色 | ||||

|

东风

DE |

2~3

3 |

2~3

3 |

2~3

3 |

3~4

3~4 |

4~5

4~5 |

略黄

白 |

硬

软 |

表13 各项物理指标与网印黏合剂对比(西北一印851024报告)

|

项目

名称 |

刷洗

牢度 | 摩擦牢度/级 | 皂洗牢度/级 | 白度 | 手感 | ||

| 干摩 | 湿摩 | 退色 | 沾色 | ||||

|

印网(上海)

DE |

2~3

3~4 |

3

2~3 |

3

4 |

3~4

3~4 |

4

4 |

白

白 |

软

较网印软 |

表14 各项物理指标与麦支明MR-96对比(陕西二印850916报告)

|

项目

名称 |

刷洗

牢度 | 摩擦牢度/级 | 皂洗牢度/级 | 白度 | 手感 |

焙烘温

度/℃ | ||

| 干摩 湿摩 | 退色 | 沾色 | ||||||

|

麦支明

(日本) | 3 | 4~5 | 4 | 3 | 4~5 | 白 | 软 | 170 |

| DE | 4 | 4~5 | 4 | 3~4 | 4~5 |

较麦

支明白 |

较麦支

明软 | 170 |

上表中所列各种性能数据表明:DE黏合剂在同类产品中居国内 先进水平,并且在牢度、白度及手感方面,均超过日本黏合剂麦支明 MR-96的指标。证明反应使用效果是很好的。

(6)结论

1)试验结果表明:200 t/a(0.8 t/d)规模的DE黏合剂生产工艺成 熟,技术路线可行,产品质量达到国家标准。

2)DE印染黏合剂经印染厂实际生产试用,能适用于机印滚筒印 花和圆网印花工艺,在机印上无沾花筒、橡皮筋现象发生,印后刀口光 洁,在圆网印花上无堵眼等现象产生。

3)试验表明DE各项物理指标和使用性能均达到和优于东风牌黏 合剂、网印黏合剂及麦支明MR-96黏合剂。

4)DE印染黏合剂常温下保存期1年,不耐暴晒,储存时应妥善 保管。

DE印染黏合剂主要技术规格

| 项 目 | 指标 |

|

外观

含固量 残余单体 pH 黏度(25℃) 保存安定性(常温) 耐热安定性(>180℃) 冻结安定性(-15℃) |

白色乳状液颗粒,细度均匀

38%~40% <1.5% 6~7.5 100~500 Pa·s >6个月 聚合体1.5 h不泛黄 >6h |

续表

| 项 目 | 指标 |

|

化学安定性

牢度 |

对固化剂FH及金属盐氯化锡等比较稳定

符合国家标准 |

(7)分析方法

1)甲基丙烯酸甲酯的分析。

A.酸值测定:称取样品1 g(准确到0.0001 g),倒入三角烧瓶中,用 50 mL中性无水乙醇溶解,然后以0.1 mol/L氢氧化钾乙醇标准溶液滴 定,以酚酞作指示剂。

![]()

其中:c——氢氧化钾乙醇溶液的量浓度,mol/L;

V——氢氧化钾乙醇溶液的体积,mL;

m——样品质量,g。

B.甲基丙烯酸甲酯的含量测定:

a.原理:氢氧化钾乙醇溶液皂化。

b.操作:取30 g化学纯氢氧化钾,溶于50 mL无水乙醇中,放于暗 处,静置20 h不变色,过滤待用。

用三角瓶内精确称取0.5 g样(精确至0.0001 g),用移液管准确 加入25.00 mL氢氧化钾无水乙醇溶液,盖上盖子,轻轻摇匀,装上空 气冷凝管,在水浴锅上回流1.5 h,进行皂洗,水温保持在85~90℃ 。 回流完毕,将三角瓶取出,冷至室温,用乙醇冲洗冷凝管和三角瓶周 围。以酚酞作为指示剂,用0.1 mol/L盐酸标准溶液滴定至粉红色消 失为止,消耗盐酸的体积为V样;另外,同时做一空白试验,设没有耗的 盐酸体积为V空。则有:

![]()

2)丙烯酸丁酯的测定。

见甲基丙烯酸甲酯的测定。

3)羟甲基丙烯酰胺的测定。

a.原理:溴双键加成法。

b.试剂:0.2 mol/L溴化钾、溴酸钾混合溶液,0.1 mol/L硫代硫酸 钠标准溶液,6mol/L盐酸,0.5%淀粉指示剂,20%碘化钾溶液。

c.操作:称取0.1 g样品(准确至0.0001 g)于250 mL容量瓶中,加 15 mL水,0.2 mol/L溴化钾、溴酸钾混合溶液30 mL于容量瓶中,加 15 mL 6 mol/L的盐酸溶液,立即盖紧瓶塞,用少量20%碘化钾封口,摇 匀后放暗处静置15 min,然后加入25 mL 20%溶液封口,摇匀后静置 15 min,以少量水冲洗瓶塞。设用0.1 mol/L硫代硫酸钠标准溶液的体 积为V样,同时做一空白试验,设耗去硫代硫酸钠标准溶液的体积为 V空。则有:

4)成品中双键含量之测定。

a.原理:用溴加成法,双键的含量用溴值表示。

b.步骤:除样品量为1 g外,其余步骤与羟甲基丙烯酰胺的测定方 法一样。

![]()

5)丙烯腈含量的测定:用凯氏定氮法测定含量。

6)成品分析方法。

A.乳液外观分析:用玻璃棒把试料均匀地涂布在干净的玻璃板 上,立即用肉眼观察有没有粗粒子及异物,晾干后再观察胶膜的透 明度。

B.保存安定性:将试料在50℃水中放置两星期,观察黏度及外观 变化,不凝聚分层即可(相当于半年的安定性)。

C.黏度的测定:较稀的胶液可用涂4黏度计,或使用NDJ—1旋转 黏度计。

D.各项牢度指标:各项牢度指标的测定系采用5级样卡对比,等 级参照国家标准GB411~432—78“印染棉布”。详见表15。

表15 印染布各项牢度标准

| 产品名称 |

日晒

牢度 | 皂洗牢度 | 摩擦牢度 |

湿烫牢

度(白布 沾色) |

刷洗

牢度 | 汗渍牢度 |

还原

牢度 | ||||

|

白布

沾色 |

原样

褪色 | 干摩 | 湿摩 |

原样

褪色 |

白布

沾色 | ||||||

|

还原及可溶

性还原染料 色布 | 190±林 | 7 | 4 | 4~5 | 3~4 | 2 | 3~4 | ||||

| 深、中色 | 6~7 | 3~4 | 4~5 | 3 | 2 | 3 | |||||

| 浅色 | 4 | 3~4 | 4~5 | 3~4 | 3 | 4 | 4~5 | ||||

|

硫化及海昌

染料色布 | 硫化元色布 | 7 | 3~4 | 3 | 2 | 1~2 | |||||

| 一般硫化色布 | 4 | 3 | 3 | 2~3 | 1~2 | ||||||

| 精元色布 | 7 | 3~4 | 3~4 | 2 | 1~2 | 3 | |||||

| 凡拉明蓝布 | 5~6 | 3 | 4 | 2~3 | 1~2 | 3 | |||||

| 一般纳夫妥色布 | 4 | 3 | 3 | 2~3 | 1~2 | ||||||

| 一般活性染料色布 | 4~5 | 3 | 3 | 3 | 2~3 | ||||||

| 酞菁色布 | 7 | 4 | 4 | 3~4 | 2~3 | ||||||

| 一般直接铜盐色布 | 4~5 | 3 | 3 | 2~3 | 2~3 | ||||||

| 印花布 | 4~5 | 3 | 3 | 2~3 | 2 | 2~3 | 2~3 | 2~3 | |||

注:①日晒牢度为保证指标。

②深、中、浅色的分档,按照GB250—64《染色牢度褪色样卡》,5级及以上为深色,1级及以下为浅色,介于深、浅色 之间者为中色。

E.含固量的测定:称样0.2~0.3 g,放在恒重的称量瓶中,在105~ 110℃电热烘箱中蒸发水分,约4 h后,放在干燥器中30 min后称量。

![]()

式中:w——固体含量,%;

m——试样的质量,g;

m1——残渣的质量,g。

F.耐热安定性:

涂料白FTM 6%调浆印泥在180℃下焙烘1.5 min,不泛黄;或经> 180℃热失重分析。

G.冻结安定性:把试样100 g置于带盖容器中,在-15℃下保存16 h,其后在30℃恒温水浴中放置1 h,观察其状态,无凝聚、分层即可。 若略有颗粒出现,加热到60℃,能恢复到原态也可。

H.耐化学安定性:取样50 mL,加入1.5 mL固化剂FH(或者6%的 氯化亚锡溶液5 mL),搅匀,放置1 h,不起橡皮筋状物、不凝聚即可。 也可用同样方法,试验产品对硫酸锌、硫酸铵、硫酸钠等金属盐类的稳 定性。

I.机械稳定性:可将胶液置于容器中,于1400 r/min高速搅拌下搅 拌1 h,观察其分层情况,不分层为稳定。

西安市产品质量监督检验所

检验报告书

| 项目 | 指标要求 | 结果 |

| 1.外观 | 白色乳状液体,颗粒细匀 | 合格 |

| 2.含固量/% | 38~40 | 40.03 |

| 3.残余单体/% | ≤1.5 | 1.05 |

| 4.pH值 | 6.0~7.5 | 7.30 |

续表

| 项目 | 指标要求 | 结果 | ||

| 5.黏度(NDJ-79型,25℃)/Pa·s | 100~500 | 190 | ||

| 6.冻结安定性(-5℃) | <16 h,不凝聚 | 合格 | ||

| 7.化学安定性 | 对固化剂FH及氯化锡等不凝聚 | 合格 | ||

| 8.皂洗牢度/级 | 褪色 | 3 | 3~4 | |

| 沾色 | 3~4 | 4~5 | ||

| 9.摩擦牢度/级 | 干摩 | 2~3 | 3~4 | |

| 湿摩 | 2 | 3 | ||

| 10.熨烫牢度/级 | 干烫 | 3~4 | 4 | |

| 湿烫 | 2~3 | 4~5 | ||

| 11.刷洗牢度/级 | 2~3 | 3~4 | ||

| 结论 | 符合所订技术条件 | |||

客服热线:

客服热线: